数控钻孔加工怎么编程:手把手带你掌握核心技术

你是否曾想象过,那些精密的机械零件是如何从一块块原始材料中诞生出来的?在现代化的生产线上,数控钻孔加工扮演着至关重要的角色。这项技术不仅决定了零件的精度,更直接影响着整个产品的性能。今天,就让我们一起深入探索数控钻孔加工编程的奥秘,看看它是如何将冰冷的金属变成精密的机械之魂。

一、揭开数控钻孔编程的面纱

当你第一次面对数控机床的控制面板时,可能会被那些复杂的代码和参数搞得头晕目眩。但实际上,数控钻孔编程并没有想象中那么神秘。简单来说,编程的过程就是告诉机器\在哪里钻孔\、\钻多深\、\用多大力度\这些基本信息。这些信息被转换成机器能理解的指令,以坐标的形式呈现出来。

现代数控钻孔系统已经相当智能,支持多种编程语言和方式。从简单的G代码到复杂的CAM(计算机辅助制造)软件,不同的工具适用于不同的需求。对于初学者来说,从基础的手工编程开始,逐步掌握CAM软件,是一个循序渐进的好方法。

二、掌握数控钻孔编程的基本要素

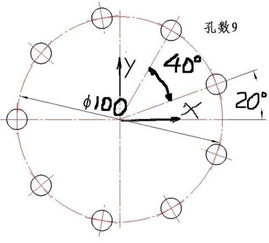

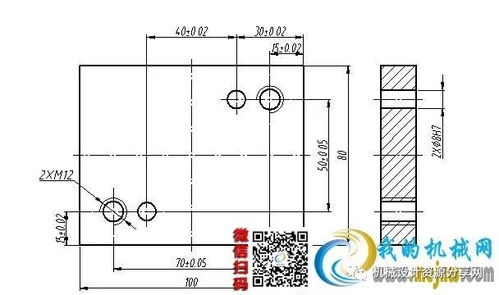

在开始编程之前,你必须了解几个核心要素。首先是坐标系,数控机床通常使用笛卡尔坐标系(X、Y、Z轴),其中X轴代表水平方向,Y轴代表垂直方向,Z轴代表深度。其次是孔的参数,包括孔的位置(X、Y坐标)、孔径、钻孔深度、进给速度等。

以一个简单的例子来说明。假设你需要在一个100mm×100mm的平板上钻4个直径10mm、深度20mm的孔。在编程时,你需要指定每个孔的X、Y坐标值,以及孔的直径和深度。这些数据将被转换成机器能执行的指令。

三、手工编程:从基础开始

手工编程是数控钻孔编程的基础,虽然现在CAM软件越来越普及,但掌握手工编程仍然非常重要。它不仅能帮助你理解编程的基本原理,还能在处理简单零件时提高效率。

手工编程通常使用G代码,这是一种专门用于数控机床的编程语言。基本的G代码包括:

- G00:快速定位

- G01:线性插补(用于钻孔)

- G02/G03:圆弧插补

- G90:绝对坐标编程

- G91:相对坐标编程

以刚才的例子为例,手工编程可能如下所示:

O1000 (程序号)

G90 G00 X0 Y0 (快速移动到起点)

G43 H1 (刀具长度补偿)

M03 S500 (主轴启动,转速500转/分钟)

G01 Z-20 F100 (钻孔,深度20mm,进给速度100mm/min)

X25 Y0 (移动到第二个孔的位置)

G01 Z-20 F100 (钻孔)

X50 Y25 (移动到第三个孔的位置)

G01 Z-20 F100 (钻孔)

X25 Y50 (移动到第四个孔的位置)

G01 Z-20 F100 (钻孔)

G00 Z100 (快速提刀)

M05 (主轴停止)

M30 (程序结束)

这段代码首先让刀具快速移动到起点,然后开始钻孔,依次钻完四个孔,最后快速提刀并结束程序。

四、CAM软件:提高效率的利器

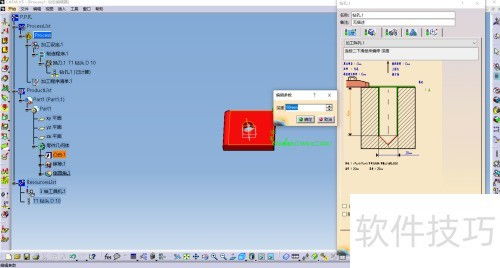

对于复杂的零件,手工编程可能会变得非常繁琐和容易出错。这时,CAM软件就能派上用场了。CAM(计算机辅助制造)软件可以将你的设计图纸直接转换为数控代码,大大提高了编程效率和质量。

主流的CAM软件包括Mastercam、SolidCAM、Fusion 360等。这些软件通常具有以下功能:

- 直接导入CAD文件

- 自动生成钻孔路径

- 优化刀具路径以减少空行程

- 模拟加工过程以检查碰撞和错误

- 生成G代码或其他数控代码

以Mastercam为例,编程过程可能如下:

1. 导入零件的CAD文件

2. 选择钻孔工具

3. 设置孔的参数(位置、直径、深度等)

4. 生成钻孔路径

5. 检查路径并优化

6. 生成G代码

7. 将代码传输到数控机床

CAM软件不仅提高了编程效率,还能通过优化刀具路径减少材料浪费和加工时间,是现代制造业不可或缺的工具。

五、实践中的注意事项

在实际操作中,除了编程本身,还需要注意一些细节。首先是刀具的选择,不同的孔径需要不同的钻头。其次是切削参数的设置,包括转速、进给速度、切削深度等。这些参数会直接影响加工质量和效率。

另一个重要因素是冷却液的使用。冷却液可以润滑刀具、冷却工件、排屑,从而提高加工质量。在编程时,需要考虑冷却液的位置和流量。

最后是安全问题。数控机床是高速运转的设备