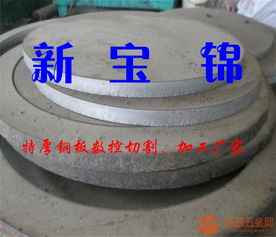

数控钻孔加工圆盘,这个话题听起来可能有些专业,但实际上它在我们生活中扮演着非常重要的角色。想象从汽车引擎到家用电器,从航空航天到医疗器械,这些精密的设备中,有多少部件都离不开数控钻孔加工圆盘技术的支持?这项技术不仅提高了生产效率,更保证了产品质量,是现代制造业不可或缺的一部分。今天,就让我们一起深入了解一下数控钻孔加工圆盘的奥秘。

数控钻孔加工圆盘的魅力

数控钻孔加工圆盘,简单来说,就是利用数控机床对圆盘形工件进行钻孔加工。这项技术的魅力在于它的精确性和高效性。传统的钻孔方法往往依赖于人工操作,不仅效率低下,而且容易出错。而数控钻孔加工圆盘则不同,它通过计算机程序控制机床的运动,实现了孔位、孔径、孔深等参数的精确控制。这样一来,不仅加工精度大大提高,而且生产效率也得到了显著提升。

数控钻孔加工圆盘的应用范围非常广泛。在汽车制造业中,它被用来加工发动机缸体、变速箱壳体等关键部件;在航空航天领域,它则用于制造飞机起落架、机身结构件等高精度零件;在医疗器械行业,它更是不可或缺,用于加工手术刀、植入物等精密器械。可以说,数控钻孔加工圆盘技术已经渗透到了现代制造业的方方面面。

数控钻孔加工圆盘的技术原理

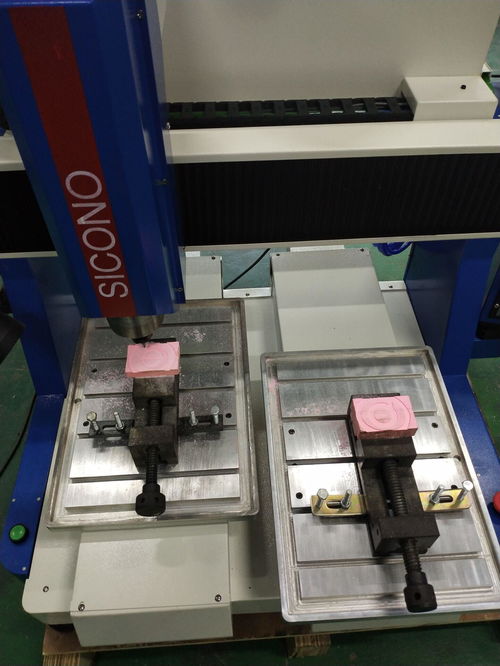

要了解数控钻孔加工圆盘,首先需要知道数控机床的基本原理。数控机床是一种通过计算机程序控制机床运动的自动化设备。在钻孔加工中,数控机床的控制系统会根据程序设定的参数,精确控制钻头的位置、速度和进给量,从而实现高精度的钻孔加工。

数控钻孔加工圆盘的过程可以分为几个步骤。首先,需要将圆盘工件固定在机床的工作台上,并通过夹具确保其位置稳定。根据设计要求,编写数控程序,设定孔位、孔径、孔深等参数。接下来,启动数控机床,钻头会按照程序设定的路径进行运动,依次加工出各个孔。加工完成后,取下工件,进行检验和清理。

在这个过程中,数控程序起着至关重要的作用。一个优秀的数控程序不仅要能够精确控制钻头的运动,还要能够优化加工路径,减少空行程,提高加工效率。因此,数控编程技术也是数控钻孔加工圆盘中不可或缺的一部分。

数控钻孔加工圆盘的优势

与传统的钻孔方法相比,数控钻孔加工圆盘具有许多优势。首先,加工精度更高。数控机床的控制系统可以精确控制钻头的运动,孔位、孔径、孔深等参数的误差可以控制在微米级别,而传统钻孔方法的误差则可能达到毫米级别。

其次,生产效率更高。数控机床可以连续工作,且加工路径经过优化,减少了空行程,从而大大提高了加工效率。此外,数控机床还可以同时加工多个孔,进一步提高了生产效率。

再次,加工成本更低。虽然数控机床的初始投资较高,但长期来看,由于其加工效率高、废品率低,可以大大降低生产成本。此外,数控机床还可以减少人工操作,降低人工成本。

加工质量更稳定。数控机床的加工过程是自动化的,不受人为因素的影响,因此加工质量更加稳定。而传统钻孔方法则容易受到操作人员技术水平、疲劳程度等因素的影响,加工质量难以保证。

数控钻孔加工圆盘的应用案例

为了更好地理解数控钻孔加工圆盘的应用,我们来看几个具体的案例。第一个案例是汽车制造业。在汽车发动机的生产中,需要加工大量的圆盘形零件,如缸体、曲轴等。这些零件的孔位精度要求非常高,传统钻孔方法难以满足要求,而数控钻孔加工圆盘则可以轻松应对。通过精确控制钻头的运动,数控机床可以加工出符合要求的孔位、孔径、孔深,确保发动机的性能和寿命。

第二个案例是航空航天领域。在飞机起落架的生产中,需要加工大量的高强度合金圆盘,这些圆盘的孔位精度和表面质量要求极高。数控钻孔加工圆盘技术可以满足这些要求,确保飞机起落架的安全性和可靠性。

第三个案例是医疗器械行业。在手术刀、植入物等医疗器械的生产中,需要加工非常精密的孔位,这些孔位的精度直接影响到医疗器械的性能和安全性。数控钻孔加工圆盘技术可以确保这些孔位的精度,提高医疗器械的质量和安全性。

数控钻孔加工圆盘的未来发展

随着科技的不断发展,数控钻孔加工圆盘技术也在不断进步。未来,数控钻孔加工圆盘技术将朝着更加智能化、自动化的方向发展。例如,通过引入人工智能技术,数控机床可以自动优化加工路径,进一步提高加工效率。此外,随着新材料、新工艺的不断涌现,数控钻孔加工圆盘技术的应用范围也将进一步扩大。

数控钻孔加工圆盘技术是现代制造业的重要组成部分,它不仅提高了生产效率,更保证了产品质量。